紡織行業作為能源密集型產業,在服飾制造過程中,蒸汽產生環節是能源消耗的主要來源之一。隨著全球對可持續發展和節能減排的日益重視,紡織企業亟需從源頭著手,優化蒸汽系統,以降低能耗、減少碳排放并提升經濟效益。本文將從蒸汽產生角度出發,探討紡織服飾行業的節能方案。

在蒸汽產生階段,采用高效鍋爐是核心措施。傳統燃煤鍋爐效率低、污染物排放高,而現代燃氣鍋爐或生物質鍋爐可將熱效率提升至90%以上。例如,某服飾企業通過安裝冷凝式燃氣鍋爐,年節約標準煤約500噸,減少二氧化碳排放1200噸。結合太陽能蒸汽系統,在日照充足的地區可補充部分熱能,進一步降低化石燃料依賴。

優化蒸汽輸送與分配系統至關重要。紡織生產中,蒸汽主要用于染色、定型、烘干等工藝,但管道泄漏和隔熱不良常導致熱能損失。企業可通過定期檢測、使用高性能保溫材料,以及安裝智能控制系統實時調節壓力與流量,減少蒸汽浪費。實踐表明,此類措施可降低蒸汽損耗15%-20%,顯著提升能源利用效率。

回收余熱是節能的另一關鍵。在服飾加工中,高溫廢氣和冷凝水含有大量余熱,可通過熱交換器將其回收用于預熱鍋爐進水或車間供暖。例如,一家大型紡織廠引入余熱回收裝置后,每年節省能源成本超100萬元,同時縮短了生產周期。

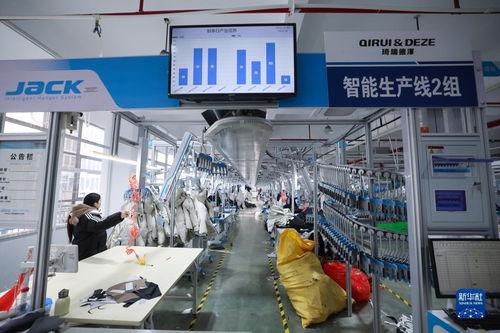

數字化管理助力精準節能。物聯網技術可實時監控蒸汽設備的運行數據,結合AI算法預測需求峰值,優化啟停時間。服飾企業通過部署能源管理系統,實現了蒸汽用量可視化,并自動調整工藝參數,避免了過度生產導致的能源浪費。

員工培訓與制度建設是可持續發展的保障。企業應定期組織節能知識培訓,鼓勵員工參與改進建議,并建立激勵機制。同時,結合國家綠色制造政策,申請節能補貼,加速技術升級。

從蒸汽產生環節入手,紡織服飾行業可通過高效設備、系統優化、余熱回收、數字化管理和人員培訓等多維度措施,實現顯著的節能降耗。這不僅有助于企業降低運營成本,更推動了行業向綠色、低碳轉型,為全球環境保護貢獻力量。未來,隨著創新技術的不斷涌現,紡織節能將邁向更智能、集成的解決方案。